Zamak Döküm ve Parça İmalatı: Dayanıklılık, Hassasiyet ve Endüstriyel Verimlilikte Yeni Nesil Çözüm

Zamak Nedir?

Zamak, çinko bazlı bir alaşım grubudur. Adını Almanca’daki elementlerinden alır: Zink (Çinko), Aluminium (Alüminyum), Magnesium (Magnezyum) ve Kupfer (Bakır). Bu dört elementin dengeli birleşimi, zamak alaşımına yüksek dayanım, düzgün yüzey kalitesi ve üstün işlenebilirlik kazandırır.

Günümüzde zamak; otomotiv, beyaz eşya, mobilya, elektrik-elektronik, savunma sanayi ve endüstriyel makine imalatı gibi birçok sektörde tercih edilen bir malzeme haline gelmiştir.

Zamak Parça İmalatı Nedir?

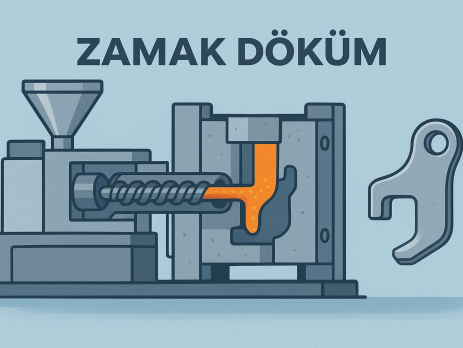

Zamak parça imalatı, genellikle metal enjeksiyon döküm (die casting) yöntemiyle gerçekleştirilir. Bu yöntem, ergimiş zamak alaşımının yüksek basınçla çelik bir kalıba enjekte edilmesi prensibine dayanır.

Bu süreç, hem yüksek boyutsal hassasiyet hem de mükemmel yüzey kalitesi elde etmeyi mümkün kılar. Zamak döküm parçalar, çoğu zaman sonradan işleme gerektirmeden kullanılabilir hale gelir.

Zamak Dökümün Temel Avantajları

-

Yüksek Hassasiyet:

Zamak döküm, karmaşık geometrili parçaların bile mikron seviyesinde doğrulukla üretilmesini sağlar. -

Düşük Maliyetli Seri Üretim:

Kalıp sistemi kurulduktan sonra üretim döngüleri hızlıdır ve fire oranı düşüktür. Bu da seri üretimde ciddi maliyet avantajı yaratır. -

Mükemmel Yüzey Kalitesi:

Zamak parçalar, yüzey pürüzsüzlüğü sayesinde genellikle boya, kaplama veya kromaj gibi işlemler için idealdir. -

Mekanik Dayanım:

Yüksek çekme mukavemeti ve darbe direnci sayesinde uzun ömürlü bir malzemedir. -

İşlenebilirlik:

Diğer metal alaşımlarına kıyasla torna, freze veya taşlama gibi işlemler zamakta oldukça kolaydır. -

Sürdürülebilirlik:

Zamak %100 geri dönüştürülebilir bir metaldir. Bu yönüyle çevre dostu üretim politikalarına da uygundur.

Zamak Enjeksiyon Döküm Süreci

1. Kalıp Tasarımı

Üretimin ilk aşaması olan kalıp tasarımı, ürünün fonksiyonel ve estetik ihtiyaçlarına göre yapılır. Zamak kalıpları genellikle çelikten üretilir ve çoklu gözlü (multi-cavity) olabilir. Bu sayede aynı anda birden fazla parça üretmek mümkündür.

2. Ergime ve Enjeksiyon

Zamak yaklaşık 400–420°C sıcaklıkta ergitilir. Erimiş metal, yüksek basınçla kalıba enjekte edilir. Basınç, parçanın her bölgesine eşit şekilde dağılmasını sağlayarak doluluk oranını ve kaliteyi artırır.

3. Soğuma ve Kalıptan Çıkarma

Metal kalıpta kısa sürede katılaşır. Parça kalıptan otomatik olarak çıkarılır ve gerekirse çapak alma, taşlama veya yüzey düzeltme işlemlerine alınır.

4. Son İşlemler

İhtiyaca göre kaplama (nikel, krom, çinko), elektrostatik boya, CNC işleme veya montaj gibi işlemler uygulanır. Böylece ürün kullanıma hazır hale gelir.

Zamak Alaşım Tipleri

Zamak genellikle dört temel alaşım tipinde sınıflandırılır:

-

Zamak 2: Yüksek mukavemet gerektiren uygulamalarda kullanılır.

-

Zamak 3: En yaygın kullanılan alaşım türüdür; genel amaçlıdır.

-

Zamak 5: Mekanik dayanım ve yüzey kalitesi açısından dengelidir.

-

Zamak 7: İnce detaylı ve küçük parçalar için tercih edilir.

Her biri farklı üretim gereksinimlerine uygun özellikler taşır. Ürün tasarımına göre alaşım seçimi, kaliteyi doğrudan etkiler.

Zamak Parçaların Kullanıldığı Sektörler

Otomotiv Endüstrisi

Zamak döküm, araç içi ve dışı birçok bileşende kullanılır:

-

Kapı kolları

-

Aynalar

-

Amblem ve logolar

-

Vites topuzları

-

Mekanik bağlantı elemanları

Zamak, hem estetik hem de mukavemet açısından otomotiv için mükemmel bir malzemedir.

Mobilya Aksesuarları

Zamak kulplar, menteşeler, bağlantı aparatları ve süsleme elemanlarında yaygın olarak kullanılır. Hem dayanıklılığı hem de parlak görünümüyle dekoratif avantaj sağlar.

Elektrik ve Elektronik

Konnektör gövdeleri, priz kasaları, adaptörler ve bağlantı bileşenleri zamak ile üretilir. Elektriksel iletkenliği ve yalıtkan malzemelerle uyumu sayesinde tercih edilir.

Beyaz Eşya ve Küçük Ev Aletleri

Zamak parçalar, dayanıklı gövde ve montaj elemanları için idealdir. Ayrıca yüzey kaplama uyumu sayesinde estetik katkı sağlar.

Savunma ve Endüstriyel Uygulamalar

Zamak, savunma sanayinde küçük mekanik aksamlar, tetik mekanizmaları, bağlantı parçaları ve muhafaza bileşenlerinde kullanılır.

Zamak Kalıp ve Üretim Kalitesi

Zamak döküm kalitesi büyük ölçüde kalıp tasarımına, enjeksiyon parametrelerine ve alaşımın homojenliğine bağlıdır.

Kaliteli bir üretim süreci için dikkat edilmesi gereken bazı kriterler:

-

Kalıbın doğru soğutma kanalları ile tasarlanması

-

Enjeksiyon basıncının ve sıcaklığın kararlılığı

-

Alaşımın oksidasyondan korunması

-

Kalıptan çıkan parçaların deformasyonsuz alınması

Profesyonel üreticiler, bu süreçleri otomasyon sistemleri ile sürekli izleyerek hatasız üretim sağlar.

Zamak Parçaların Yüzey İşlemleri

Zamak parçalar, estetik ve fonksiyonel amaçlarla birçok yüzey işlemine uygundur.

En yaygın yöntemler:

-

Krom kaplama: Parlak ve dekoratif görünüm.

-

Nikel kaplama: Korozyon direnci artırır.

-

Toz boya: Renk seçenekleri sunar ve çizilme direnci sağlar.

-

CNC taşlama/polish: Yüksek parlaklık ve hassas yüzey elde edilir.

Bu işlemler zamak parçalara hem uzun ömür hem de profesyonel bir görünüm kazandırır.

Zamak Parça Üretiminde Kalite Kontrol

Kalite kontrol süreci;

-

Görsel denetim,

-

Boyutsal ölçüm,

-

Sertlik testi,

-

Kaplama kalınlık ölçümü,

-

Çekme testi

gibi adımlardan oluşur.

Bu kontroller sayesinde müşteri taleplerine uygun, hatasız ürünler teslim edilir.

Zamak İmalatında Kullanılan Makineler ve Teknolojiler

Modern zamak üretim tesislerinde otomatik metal enjeksiyon makineleri, robotik besleme sistemleri ve soğutma tünelleri kullanılır.

Ayrıca üretim planlamasında veri izleme sistemleri (MES) ve endüstri 4.0 entegrasyonları ile verimlilik sürekli artırılmaktadır.

Günümüzde bazı üreticiler, yapay zeka destekli döküm parametre optimizasyonu ve dijital kalite analiz sistemleriyle fire oranını minimuma indirmektedir.

Zamak Döküm ile Diğer Döküm Türleri Arasındaki Fark

| Özellik | Zamak Döküm | Alüminyum Döküm | Pirinç Döküm |

|---|---|---|---|

| Ergime Sıcaklığı | 400°C | 700°C | 950°C |

| Yüzey Kalitesi | Çok yüksek | Orta | Orta |

| Hassasiyet | Mikron düzeyi | Orta | Düşük |

| Maliyet | Düşük | Orta | Yüksek |

| Uygulama Alanı | Genel endüstri | Otomotiv, savunma | Dekoratif |

Bu tablo zamak dökümün birçok alanda fiyat-performans açısından en avantajlı seçenek olduğunu gösterir.

Zamak İmalatında Sık Yapılan Hatalar

-

Yetersiz Kalıp Tasarımı: Parça doluluğunu ve yüzey kalitesini etkiler.

-

Yanlış Alaşım Seçimi: Mekanik dayanımı düşürür.

-

Enjeksiyon Basınç Dengesizliği: Parça içinde gözenek (porozite) oluşturur.

-

Soğuma Kontrolü Eksikliği: Kalıptan çıkan parçada deformasyon yaratabilir.

Bu hatalar, tecrübeli üretici firmalar tarafından doğru mühendislik uygulamalarıyla önlenebilir.

Zamak Üretiminde Dijitalleşme ve Gelecek Trendleri

Yeni dönemde zamak döküm üretimi, dijital üretim ve akıllı fabrika konseptleriyle birleşiyor.

Yapay zekâ destekli sistemler artık üretim parametrelerini gerçek zamanlı analiz ederek kaliteyi sürekli optimize ediyor.

Ayrıca, 3D baskı teknolojileri sayesinde kalıplar daha kısa sürede ve düşük maliyetle üretilebiliyor.

Zamak döküm; hızlı, esnek ve çevreci üretim modeliyle geleceğin imalat teknolojilerinde de güçlü bir yer edinmeye devam edecek.

Sonuç: Zamak Parça İmalatında Güvenilir Çözüm Ortağınız

Zamak döküm, modern endüstrinin ihtiyaç duyduğu hassasiyet, dayanıklılık, verimlilik ve estetik kriterlerini bir arada sunan en güçlü üretim yöntemlerinden biridir.

Doğru kalıp tasarımı, uygun alaşım seçimi ve profesyonel üretim yönetimi ile zamak parçalar, her sektörde uzun ömürlü çözümler sunar.

Eğer siz de yüksek kaliteli zamak parça imalatı, enjeksiyon döküm veya özel kalıp üretimi konusunda güvenilir bir çözüm ortağı arıyorsanız, doğru yerdesiniz.

Deneyimli mühendis kadromuz ve modern üretim altyapımızla projelerinize değer katmak için hazırız.

Bir cevap yazın